Die Klimakrise erfordert neue Wege im Umgang mit natürlichen Ressourcen. Auch für österreichische Lebensmittelunternehmen gewinnt die Nutzung sekundärer Rohstoffe – aus der Lebensmittelproduktion oder aus biogenem Abfall – an Bedeutung. Auf dem Weg zu geschlossenen Kreisläufen entstehen neue Konzepte. Wir stellen Ihnen Beispiele für zukunftsweisende Ansätze im Bereich Bioraffinerien vor.

Welche Vorteile bringen Bioraffinerien?

In einer Bioraffinerie werden aus biologischen Reststoffen neue Stoffe und Produkte erzeugt. Das Prinzip: Die Biomasse wird in ihre Komponenten aufgeteilt. Anschließend entsteht daraus eine Vielzahl unterschiedlicher Produkte. Dabei wird im Idealfall das gesamte Potenzial ausgenützt – sodass weder Restmassen noch Abfälle übrigbleiben. Dadurch können die bei der Lebensmittelherstellung eingesetzten Rohstoffe (wie Mais oder Weizen) oder dabei entstehenden Nebenprodukte (wie Molke oder Biertreber) als wertvolle Ressourcen für neue Prozesse dienen.

Best Practice: Bioraffinerie für Getreide

Ein Beispiel ist die Bioraffinerie des Frucht-, Stärke- und Zuckerkonzerns AGRANA im niederösterreichischen Pischelsdorf. Hier werden alle Bestandteile des Getreides im Sinne der Bioökonomie und Kreislaufwirtschaft verwertet. Rund 1,2 Millionen Tonnen Getreide werden hier jährlich verarbeitet. Weizenstärke kommt bei der Herstellung von Lebensmitteln, Futtermitteln, aber auch Produkten in der Papierindustrie zum Einsatz. In Kombination mit der Bioethanolanlage vor Ort werden die verwendeten Ressourcen komplett verwertet: Zur Erzeugung von Bioethanol werden nachhaltig produzierte Futtergetreide-Überschüsse aus Mitteleuropa eingesetzt, die für die Nahrungsmittelproduktion nicht geeignet sind.

Die Bioraffinerie Pischelsdorf der AGRANA wurde Ende 2019 durch eine zweite Weizenstärkeanlage erweitert. Foto: AGRANA

Nach der Gewinnung von Weizenstärke und Weizengluten produziert die Bioethanolanlage in Pischelsdorf aus den ungenutzten Rohstoff-Bestandteilen den Biotreibstoff Ethanol. Aus den dabei anfallenden Nebenprodukten wie Eiweiß, Pflanzenfasern und Fetten entsteht ein Eiweißfuttermittel. Damit können bis zu 200.000 Tonnen oder ein Drittel der jährlichen EU-Sojaschrotimporte aus Übersee ersetzt werden.

Eine weitere Besonderheit ist die Verwertung von Kohlendioxid: Damit während der Bioethanolerzeugung freigesetztes CO2 nicht in die Atmosphäre entweicht, wird es vom benachbarten Industriegaskonzern Air Liquide aus den Gärtanks verflüssigt. Mit dem hochreinen Flüssig-CO2 lassen sich beispielsweise kohlensäurehaltige Getränke herstellen oder Lebensmittel kühlen. Die Energieversorgung erfolgt über Dampf aus einer nahegelegenen Müllverbrennungsanlage.

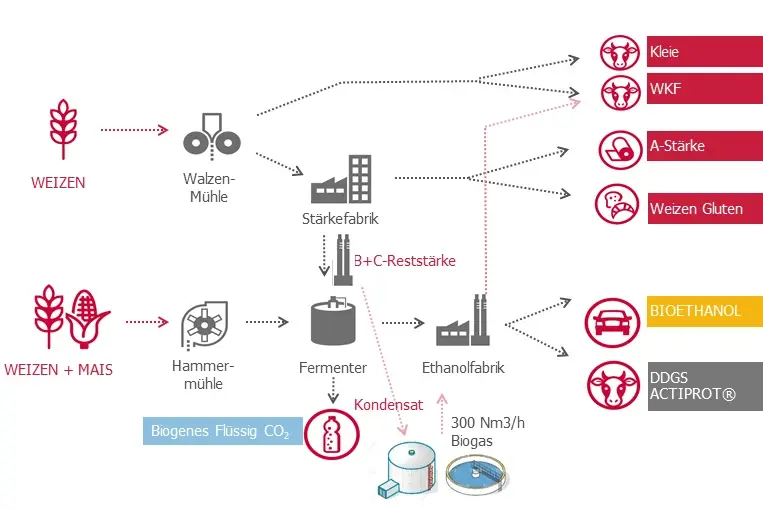

Ablauf: Bioraffinerie für Getreide in Pischelsdorf

In der Bioraffinerie Pischelsdorf der AGRANA werden alle Bestandteile des Getreides zu 100 Prozent verarbeitet. (WKF = Weizenkleberfutter; A-Stärke = Weizenstärke in A-Qualität, DDGS Actiprot® = Eiweißfuttermittel). Foto: AGRANA

Best Practice: Energie aus Biertreber und Hefe

Ein weiteres Beispiel ist die Biogasanlage der Großbrauerei Göss in Leoben. Sie wurde 2015 zusammen mit einem steirischen Partner, der BDI-BioEnergy International AG, errichtet. Die Anlage liefert Wärme, Strom und Dünger und ersetzt so fossiles Erdgas. Jährlich werden hier rund 16.500 Tonnen Brauereireststoffe – Treber und Hefe – zu Biogas verwertet. Das anfallende Heißwasser deckt zum einen den Wärmebedarf der Biogasanlage. Zum anderen wird es in der Brauerei zu Heizzwecken genutzt. Der Rest des Biogases fließt in den Dampfkessel der Brauerei und reduziert so den Bedarf an Erdgas. Überschussgas wird in Ökostrom umgewandelt und ins lokale Netz eingespeist. Gärrückstände, die als Nebenprodukt der Biertrebervergärungsanlage anfallen, kommen als Dünger zum Einsatz.

Die „Grüne Brauerei Göss“ in Leoben war die weltweit erste klimaneutrale Großbrauerei. Foto: Brau Union Österreich

Seit Ende 2015 wird in Leoben Bier CO2-neutral gebraut. Mit der Abwärme eines benachbarten Holzverarbeitungsbetriebs werden rund 40 Prozent des Wärmebedarfs gedeckt. Über eine Solaranlage mit rund 1.500 m2 Fläche wird weitere klimafreundliche Wärme für den Brauvorgang gewonnen. Der für die Brauerei benötigte Strom stammt ausschließlich aus erneuerbaren Quellen. Dazu kommt ein neuartiges Kochsystem während des Brauprozesses, das hilft, Strom und Wasser zu sparen.

Diese beiden Beispiele zeigen anschaulich, wie innerhalb der Lebensmittelindustrie an nachhaltigen Innovationen zur Ressourcenschonung und zum Klimaschutz gearbeitet wird.

- Austrian BioCycles: Biobasierte Industrie als Bestandteil der Kreislaufwirtschaft. Information der ÖGUT auf oegut.at (abgerufen am 6. März 2023)

- Offenbacher, Elmar: Die grüne Brauerei. Energiegewinnung aus Biertreber. In: Brauindustrie 4/2017 (abgerufen am 6. März 2023)

- Höltinger, Stefan, Schmidt, Johannes und Schmid, Erwin: Innovative Bioraffineriekonzepte als Grundlage einer wissensbasierten Bioökonomie. Herausgegeben von der Universität für Bodenkultur, Department für Wirtschafts- und Sozialwissenschaften auf boku.ac.at (abgerufen am 6. März 2023)

- 100 Millionen Euro Investition: AGRANA eröffnet zweite Weizenstärkeanlage am Standort Pischelsdorf|NÖ. Presseaussendung der AGRANA vom 25. November 2019 (abgerufen am 6. März 2023)

- Österreichischer Biomasse-Verband: Bioenergie-Atlas Österreich. Wien, 2. Auflage 2019 (abgerufen am 6. März 2023)

Wir empfehlen diese Artikel zum Weiterlesen

Verantwortung

Best Practice: Lebensmittelverpackungen im Kreislauf halten

Die Kreislaufwirtschaft spielt bei Lebensmittelverpackungen eine wichtige Rolle. Diese Beispiele zeigen: Mit dem Wiederverwenden und Wiederverwerten spart die Lebensmittelindustrie Rohstoffe ein und schont kostbare Ressourcen.

weiterlesen

Herstellung

„Getränkedosen: Recycling ist die Quintessenz“

Welche Vorteile haben Getränkeverpackungen aus Metall? Wie tragen Innovationen zur Kreislaufwirtschaft bei? Claudia Bierth von Ball Beverage Packaging Europe im Gespräch über Aludosen, Recycling und aufgeklärte Konsumentinnen und Konsumenten.

weiterlesen