Die österreichische Lebensmittelindustrie produziert nach den Grundsätzen Qualität, Sicherheit und Genuss. Das erklärt auch ihren weltweiten Erfolg: In rund 180 Ländern der Welt werden Lebensmittel „made in Austria“ geschätzt und gekauft. Doch die hohe Qualität und Sicherheit heimischer Lebensmittel entsteht nicht von selbst. Im Gegenteil: Sie beruht auf einer kontinuierlichen Qualitätssicherung – von den Rohstoffen bis hin zum fertigen Produkt.

Qualitätsmanagement: vom Feld bis ins Regal

Damit ein Lebensmittel sicher ist, müssen sich alle Beteiligten entlang der Lebensmittelkette an festgelegte Anforderungen halten. Das gilt für Landwirtinnen und Landwirte sowie Lebensmittelhersteller und auch für Transportunternehmen oder Lebensmitteleinzelhändler. Vorgegeben ist dies in den rechtlichen Vorschriften wie der EG-Basisverordnung von 2002 (General Food Law). Mit einem effizienten Qualitätsmanagement stellen die Lebensmittelproduzenten einen geordneten Ablauf für ihre Prozesse, Leistungen und Produkte sicher (PDCA – für „plan, do, check and act“). Das erhöht die Planbarkeit und hilft bei der Rückverfolgung von Lebensmitteln. Zudem lassen sich so Fehler im Vorfeld vermeiden und Verbesserungspotenziale erkennen.

HACCP: So werden einwandfreie Produkte sichergestellt

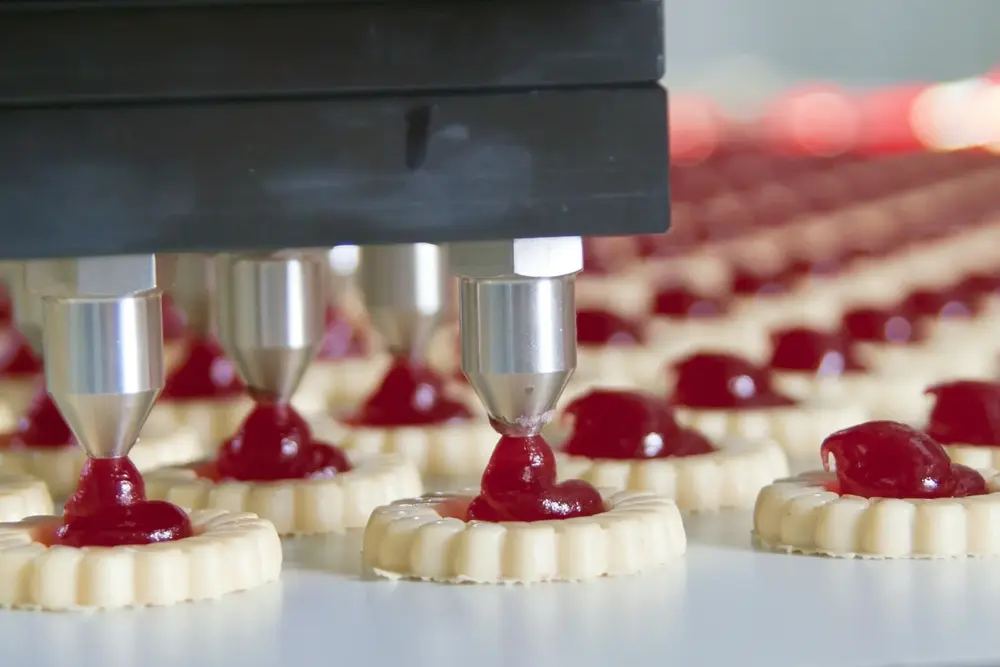

Ein wichtiger Schritt in der Lebensmittelproduktion ist die Risikoanalyse mit einem Hazard Analysis and Critical Control Points-Konzept (HACCP-Konzept). Jeder Lebensmittelunternehmer muss über ein solches System verfügen. Das ist im EU-Hygienerecht sowie im internationalen Codex Alimentarius der FAO (Ernährungs- und Landwirtschaftsorganisation) und der WHO (Weltgesundheitsorganisation) festgeschrieben. Damit werden potentielle Gefahren abgeschätzt, die mit dem Verarbeitungsprozess von Lebensmitteln zusammenhängen oder von fertigen Produkten ausgehen. Dies hilft, mögliche Risiken für die Verbraucherinnen und Verbraucher – zum Beispiel durch Verunreinigungen – zu finden und zu vermeiden. Sollten Abweichungen festgestellt werden, sind entsprechende Maßnahmen zu ergreifen.

HACCP: Von der Raumfahrt in die Lebensmittelindustrie

HACCP steht für „Hazard Analysis and Critical Control Points“. Diese Methode wurde 1959 für die NASA entwickelt, um die sichere Reise der Astronauten auf ihrer Mission zu gewährleisten. Heute analysieren die Lebensmittelhersteller mit einem HACCP-Konzept, welche Risiken für die Lebensmittelsicherheit in der Produktion bestehen, mit welcher Wahrscheinlichkeit diese eintreten und was ihre Folgen sein können. Es werden kritische Kontrollpunkte definiert und daran relevante Parameter gemessen und aufgezeichnet. Dazu zählen zum Beispiel Temperatur, Gewicht oder pH-Wert. Bei Abweichungen kann der Hersteller rasch reagieren, um die Qualität und Sicherheit der Lebensmittel zu garantieren.

Zertifizierungen und Qualitätsstandards

Zusätzlich zu den strengen gesetzlichen Anforderungen gibt es ergänzende Zertifizierungssysteme – etwa ISO – oder internationale Handelsstandards zur Qualitätssicherung wie IFS oder BRC. Die weltweite ISO 22000-Norm für die gesamte Lebensmittelkette bewertet etwa die Lebensmittelsicherheit als Managementsystem im Betrieb. Viele Unternehmen unterziehen sich darüber hinaus weiteren Standards wie dem AMA-Gütesiegel, diversen privatwirtschaftlichen Bio-Gütesiegeln, Koscher- oder Halal-Zertifizierungen.

Beispiel Getränkeproduktion: Parameter für Qualitätssicherung und -kontrolle

In den Qualitätsmanagementsystemen spielen die Qualitätssicherung und die Qualitätskontrolle eine wesentliche Rolle. Für die Qualitätssicherung wird mit statistischen Methoden und Wahrscheinlichkeiten festgelegt, welche Prüfmaßnahmen wie oft erforderlich sind, um rechtzeitig Abweichungen von der definierten Qualität zu erkennen. Für die Qualitätskontrolle werden außerdem Maßnahmen und Ansätze bestimmt, um die Einhaltung festgelegter Qualitätsanforderungen sicherzustellen. Dabei vergleichen Expertinnen und Experten, wie weit die erreichte mit der geplanten Qualität übereinstimmt. Zwei Beispiele:

- Damit bei der Getränkeherstellung möglichst alle produzierten Flaschen in Ordnung sind, gilt es entscheidende Fragen zu klären. Wie viele Flaschen müssen wie oft entnommen und wie kontrolliert werden? Welche Laboranalysen sind notwendig? Wie können sie nachvollziehbar, wiederholbar und aussagekräftig gestaltet werden?

- Ein Liter Milch in einer Giebelpackung muss auch tatsächlich einen Liter enthalten, pasteurisiert und homogenisiert. Er soll 3,6 Prozent Fett aufweisen sowie alle anderen Nährwerte, die auf der Packung angegeben sind. Welche Abweichungen von den Soll-Werten werden als noch akzeptabel angesehen beziehungsweise sind gesetzlich erlaubt? Schwankungen aus technischen Gründen sind ebenso zu berücksichtigen wie bei Laboranalysen.

Die durchgehende Qualitätssicherung hilft den Herstellern, ihr Ziel zu erreichen: einwandfreie Produkte, die gesundheitlich unbedenklich sind und gut schmecken. Erfahren Sie hier mehr über das mehrstufige Kontrollsystem für Lebensmittel.

- Die wichtigsten Aspekte der Lebensmittelsicherheit. Herausgegeben vom deutschen Bund für Lebensmittelrecht und Lebensmittelkunde (BLL) (Januar 2016)

- Fachverband der Lebensmittelindustrie

- Moderne industrielle Lebensmittelproduktion. Herausgegeben von der Bundesvereinigung der Deutschen Ernährungsindustrie (BVE)